在当今的制造业中,塑料制品因其轻质、耐用、易加工和成本效益高等特点,被广泛应用于各个领域,从日常消费品到高科技电子产品,无所不在,而这一切的起点,便是塑料制品的注塑加工工艺,这一过程不仅关乎技术,更是对材料科学、模具设计、温度控制等多方面知识的综合运用,本文将深入探讨塑料制品注塑加工的各个环节,揭示其背后的科学原理和技术细节。

一、注塑加工概述

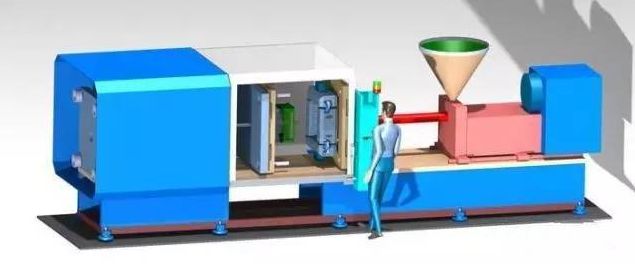

注塑加工是一种将热塑性或热固性塑料在高温下熔融,通过高压注入模具内,待其冷却固化后脱模得到所需形状塑料制品的工艺过程,它不仅适用于生产小批量、高精度的零件,也适合大批量生产,是现代塑料加工行业中最为常见和重要的成型方法之一。

二、注塑加工的基本流程

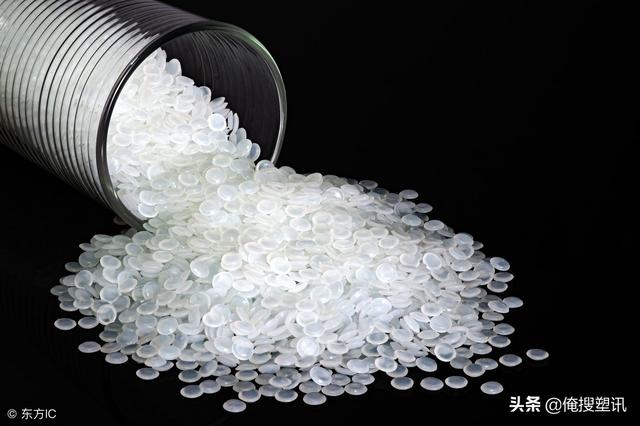

1、原料准备:根据产品需求选择合适的塑料原料,如聚乙烯(PE)、聚丙烯(PP)、聚苯乙烯(PS)等,这些原料需经过干燥处理以去除水分和挥发物,确保加工过程中塑料的流动性和最终产品的质量。

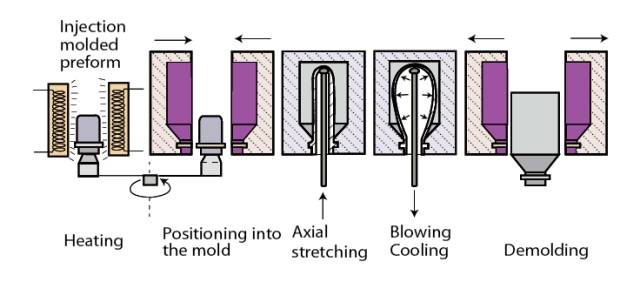

2、熔融与注射:将干燥后的塑料颗粒送入注塑机料斗,经过加热和剪切作用使其熔融成液态,随后,在高压下将熔融的塑料通过注射装置注入到闭合的模具中,这一步骤要求精确控制注射速度和压力,以避免产品内部产生气泡或缺陷。

3、冷却与固化:注射完成后,模具需保持闭合状态,使熔融的塑料在模具内冷却并逐渐固化,此过程通常需要一定的时间,具体取决于塑料类型、模具温度及环境条件,冷却过程中,塑料分子逐渐形成稳定的结构,最终达到所需的物理和化学性能。

4、开模与脱模:当塑料制品完全固化后,模具被打开,制品通过顶出机构从模具中脱出,这一步骤需要精确控制开模时机和脱模力,以防止制品变形或损坏模具。

5、后处理:脱模后的制品可能需要进行修整、抛光、喷涂等后处理工序,以满足特定的外观和功能要求。

三、关键技术与挑战

1、模具设计:模具是注塑加工中的关键组成部分,其设计直接影响到产品的精度、强度和外观,高质量的模具需具备精确的尺寸、合理的流道设计以及良好的排气系统,以减少缺陷如缩孔、流痕等,随着3D打印技术的发展,复杂形状和精密结构的模具设计成为可能,进一步拓宽了注塑加工的应用范围。

2、温度控制:塑料在熔融和固化过程中的温度控制至关重要,过高或过低的温度都会影响塑料的流动性和最终产品的质量,注塑机需配备精确的温控系统,包括料筒温度、模具温度等,以确保整个加工过程的稳定性和可重复性。

3、注射压力与速度:注射压力和速度的合理设置对于防止产品缺陷至关重要,过高的注射压力可能导致产品内部应力过大或产生过大的内应力;而注射速度过快则可能引发熔接痕、烧焦等问题,根据不同塑料特性和产品要求进行精确调节是必不可少的。

4、循环利用与环保:随着环保意识的增强,注塑加工中的材料循环利用和环保问题日益受到重视,通过优化设计减少材料浪费、采用可回收材料以及实施有效的废料回收机制,可以有效降低对环境的影响。

四、应用领域与发展趋势

注塑加工因其高效率、低成本和广泛适用性,在汽车制造、电子电器、医疗器械、包装材料等多个领域得到广泛应用,汽车行业中的仪表盘、保险杠等部件大多采用注塑工艺生产;电子行业中,手机壳、电脑外壳等也多为注塑制品,随着个性化定制需求的增长,短周期、小批量的注塑生产技术也得到了快速发展。

随着智能制造和工业4.0的推进,注塑加工将更加注重智能化和自动化,通过集成传感器、机器视觉等技术实现生产过程的实时监控和智能调整;利用大数据和云计算优化生产计划、提高生产效率;以及开发新型环保材料和节能技术,以实现可持续发展目标。

五、结语

塑料制品的注塑加工工艺是一个集材料科学、机械工程、自动化控制等多学科于一体的复杂过程,它不仅要求对塑料特性的深刻理解,还依赖于先进的设备和技术手段的支持,随着技术的不断进步和环保理念的深入人心,注塑加工将继续在保证产品质量的同时,朝着更加高效、环保和智能化的方向发展,对于从业者而言,持续学习新技术、新理念是适应行业变化、提升竞争力的关键所在。

京公网安备11000000000001号

京公网安备11000000000001号 冀ICP备15021549号-7

冀ICP备15021549号-7

还没有评论,来说两句吧...