在当今的制造业中,塑料制品因其轻质、耐用、易加工及成本效益高等特点,被广泛应用于包装、电子、汽车、医疗、建筑等多个领域,而这一切的起点,便是塑料制品的注塑加工工艺,这一过程不仅关乎技术,更涉及材料科学、模具设计、温度控制等多个方面的综合运用,是现代工业生产中不可或缺的一环,本文将深入探讨塑料制品注塑加工的各个环节,揭示其背后的科学原理与技术细节。

一、注塑加工概述

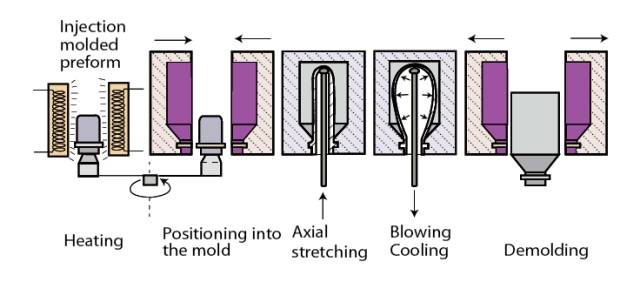

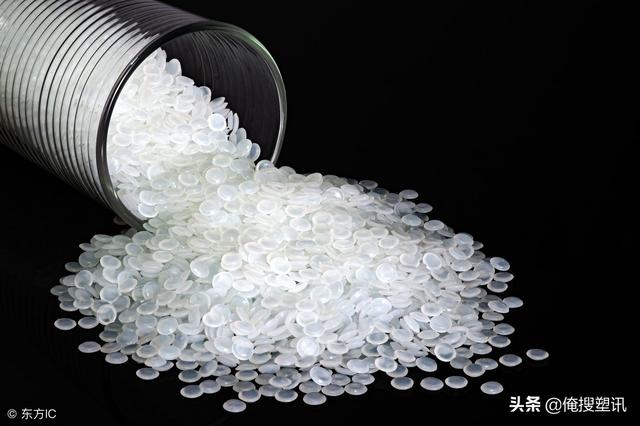

塑料制品的注塑加工,简而言之,是将热塑性或热固性塑料颗粒(即“原料”),通过高温熔化后,在高压下注入预先设计好的模具中,待冷却固化后脱模,从而得到所需形状和尺寸的塑料制品,这一过程不仅要求精确的温控系统,还需高度精确的注射压力和速度控制,以确保制品的物理性能和外观质量。

二、原料准备与选择

原料的选择是注塑加工的第一步,直接影响到最终产品的性能和成本,常见的塑料原料包括聚乙烯(PE)、聚丙烯(PP)、聚苯乙烯(PS)、聚氯乙烯(PVC)以及工程塑料如尼龙(PA)、聚碳酸酯(PC)等,每种材料都有其特定的物理、化学特性和应用范围,如PE因其良好的柔韧性和耐化学性常用于包装材料;PC则因其高透明度和耐热性被广泛应用于光学产品中。

三、注塑机的选择与操作

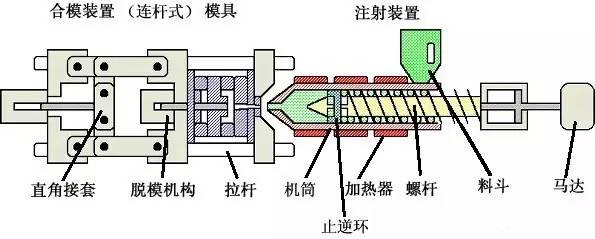

注塑机是实施注塑加工的核心设备,其性能直接影响到加工效率和产品质量,根据产量需求、产品复杂度及原料类型选择合适的注塑机至关重要,注塑机主要由注射系统、合模系统、加热/冷却系统及控制系统组成,在操作过程中,需精确控制注射速度和压力,以避免产品内部产生气泡、缩孔等缺陷,通过调整模具温度和冷却时间,可以优化产品的尺寸稳定性和表面质量。

四、模具设计与制造

模具是注塑加工中形成产品形状的关键部件,其设计直接决定了产品的最终形态和精度,模具设计需考虑产品的几何形状、尺寸精度、壁厚均匀性以及脱模斜度等因素,采用CAD/CAM技术可以大大提高模具设计的效率和精度,同时减少生产周期和成本,制造过程中,需确保模具的材质(如工具钢)能够承受高温和高压环境下的长期使用而不变形。

五、注塑过程中的关键参数控制

1、温度控制:包括料筒温度、喷嘴温度和模具温度,料筒温度需确保塑料充分熔化且不分解;喷嘴温度则需防止熔体在进入模具前过早固化;模具温度则影响冷却速度和产品尺寸稳定性。

2、注射压力与速度:注射压力需克服熔体流动过程中的阻力,确保熔体充分填充模具;注射速度则影响产品内部的密度分布和外观质量,过快可能导致缺陷,过慢则影响生产效率。

3、保压与冷却:保压阶段通过持续施加压力防止熔体倒流,确保产品密度均匀;冷却阶段则使熔体固化定型,此过程需严格控制以获得最佳的尺寸稳定性和外观效果。

六、质量控制与检测

注塑加工后的产品需经过严格的质量控制与检测流程,包括但不限于外观检查(如检查表面是否有瑕疵、色差)、尺寸测量(使用三坐标测量仪等设备确保产品符合设计要求)、力学性能测试(如拉伸强度、冲击韧性等)以及化学性能测试(如耐腐蚀性),只有通过所有检测的产品才能被视为合格品。

七、环保与可持续发展

随着环保意识的增强,注塑加工行业也在不断探索更加环保的解决方案,这包括使用可回收材料、减少废料产生(如采用多腔模具减少废料切割)、以及开发新型环保助剂以降低对环境的影响,对注塑过程中产生的废气、废水进行有效处理也是实现绿色生产的重要一环。

塑料制品的注塑加工工艺是一个集材料科学、机械工程、自动化控制等多学科于一体的复杂过程,它不仅要求高精度的设备操作和模具设计制造能力,还涉及严格的质量控制和环保意识,随着技术的不断进步和市场的日益多样化需求,注塑加工行业正朝着更高效、更环保、更智能的方向发展,通过持续的技术创新和工艺优化,将进一步推动塑料制品在更多领域的应用,为人类社会的可持续发展贡献力量。

京公网安备11000000000001号

京公网安备11000000000001号 冀ICP备15021549号-7

冀ICP备15021549号-7

还没有评论,来说两句吧...