在当今全球化的经济浪潮中,塑料制品因其轻便、耐用、成本低廉等特性,广泛应用于包装、建筑、交通、电子、医疗等多个领域,塑料制品加工过程中涉及的高温、化学物质、机械操作等,对从业人员的健康和安全构成了严重威胁,塑料制品加工企业的职业安全卫生设计规定(以下简称“规定”)显得尤为重要,本文将深入探讨塑料制品加工企业职业安全卫生设计规定的重要性、主要内容及其实施策略,旨在为相关企业提供一份全面的指导性文件。

一、规定的重要性

1、保障员工健康:塑料制品加工过程中常使用各种化学原料,如增塑剂、稳定剂等,这些物质在不当操作下可能释放有害气体或粉尘,对员工呼吸系统、皮肤乃至整个身体造成伤害,高温作业环境还可能引发中暑、热射病等职业病,规定通过科学合理的安全卫生设计,能有效降低这些风险,保障员工身体健康。

2、提高生产效率:一个安全、卫生的工作环境能显著提升员工的工作满意度和积极性,减少因安全事故或健康问题导致的停工,从而提升整体生产效率,符合规定的设备设计和操作流程能减少因误操作或设备故障引发的生产中断,保证生产的连续性和稳定性。

3、符合法律法规要求:各国政府对工业生产中的职业安全卫生都有严格的法律法规要求,塑料制品加工企业若不遵守相关规定,不仅可能面临高额罚款,还可能因严重事故而遭受停业整顿甚至关闭的处罚,遵循职业安全卫生设计规定是企业合法经营的基石。

1、厂房设计与布局:

- 厂房应选择在远离居民区、水源等敏感区域的地方,确保生产活动不会对周边环境造成污染。

- 厂房内部布局应考虑物流顺畅、作业区域划分明确(如原料区、生产区、成品区),并设置足够的通道和紧急出口。

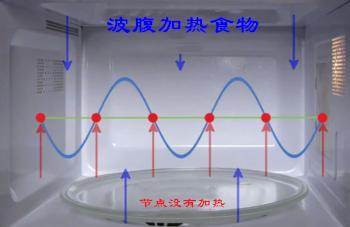

- 通风与采光要充足,确保车间内空气流通,减少有害气体和粉尘的积聚。

2、机械设备与工具的安全设计:

- 机械设备应具备防护装置,如急停按钮、安全罩、防护网等,以防止员工直接接触运转部件。

- 工具和设备应定期检查维护,确保其处于良好工作状态,避免因设备故障导致的安全事故。

- 特殊设备如注塑机、挤出机等应安装压力传感器、温度控制器等安全装置,以防止超温、超压等危险情况发生。

3、化学物质管理:

- 化学原料应储存在专用仓库内,并严格遵守“双人双锁”、“先进先出”等管理制度。

- 使用化学原料的场所应配备专门的通风设施和气体检测报警装置,确保有害气体浓度在安全范围内。

- 员工应接受专门的化学物质安全培训,了解其性质、危害及应急处理措施。

4、个人防护装备(PPE):

- 根据作业性质为员工配备适当的个人防护装备,如防尘口罩、防护眼镜、防化服、手套等。

- 定期检查PPE的完好性和适用性,确保其能有效保护员工免受伤害。

- 鼓励员工正确佩戴和使用个人防护装备,并定期进行相关培训。

5、应急预案与演练:

- 制定详细的应急预案,包括火灾、化学品泄漏、机械伤害等各类紧急情况的应对措施。

- 定期组织应急演练,提高员工的应急反应能力和自救互救技能。

- 确保所有员工熟悉应急预案内容,并知道如何使用应急设施(如消防器材)。

三、实施策略

1、政策引导与法规遵从:企业应主动了解并遵循国家及地方关于塑料制品加工行业的职业安全卫生法律法规,将规定内容融入企业日常管理和生产活动中,可申请相关认证(如ISO 45001职业健康安全管理体系认证),以提升企业形象和市场竞争力。

2、教育培训与意识提升:定期开展职业安全卫生知识培训,不仅限于新员工入职培训,还应包括在岗员工的定期复训和专项培训,通过案例分析、模拟演练等方式增强员工的安全意识,确保每位员工都能熟练掌握安全操作规程和应急处置技能。

京公网安备11000000000001号

京公网安备11000000000001号 冀ICP备15021549号-7

冀ICP备15021549号-7

还没有评论,来说两句吧...