在当今的工业生产中,塑料制品因其轻质、耐用、易加工和成本效益高等特点,被广泛应用于包装、建筑、汽车、电子、医疗等多个领域,要实现从原材料到成品的高效转化,必须经过一系列精心设计的加工工艺流程,本文将深入探讨塑料制品加工的各个环节,从原料选择、预处理、成型、后处理到成品检验,旨在为读者提供全面的了解。

一、原料选择与预处理

1. 原料选择

塑料制品的原材料主要是聚合物树脂,如聚乙烯(PE)、聚丙烯(PP)、聚氯乙烯(PVC)、聚苯乙烯(PS)等,选择合适的原料是确保产品质量的基础,需考虑其物理性能(如强度、韧性)、化学稳定性、加工性能及成本等因素,环保和可持续性也是现代生产中不可忽视的考量点。

2. 预处理

在加工前,原料通常需要经过干燥、除杂和塑化等预处理步骤,干燥是为了去除原料中的水分,防止在加工过程中因水分蒸发而产生气泡或变形;除杂则是为了清除原料中的杂质和不良成分;塑化则是通过加热使树脂颗粒软化,便于后续成型加工。

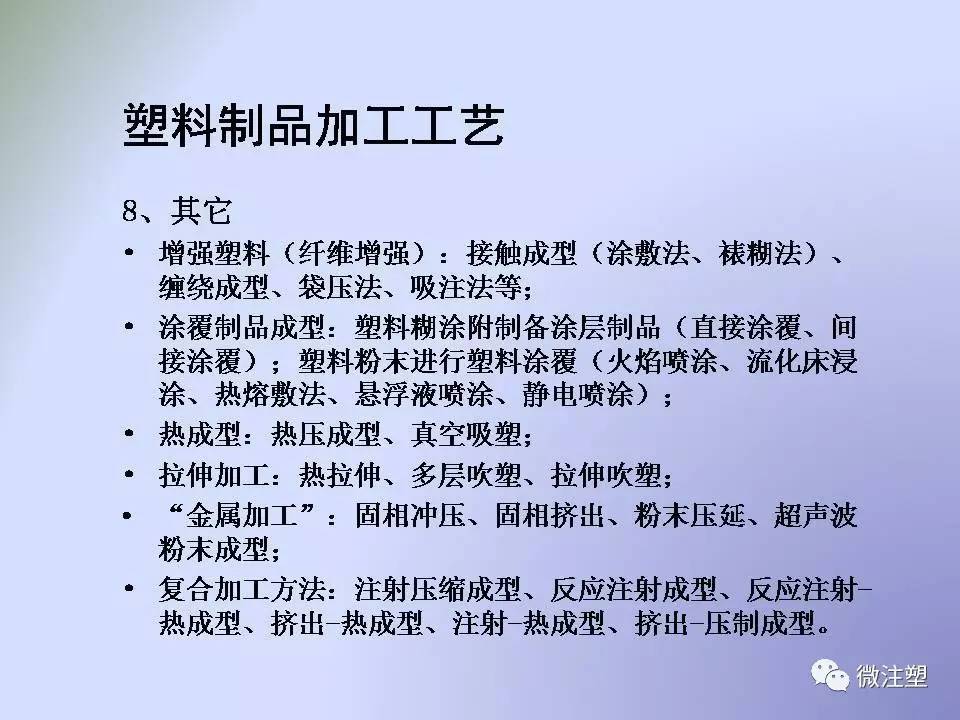

二、成型工艺

1. 挤出成型

挤出成型是塑料制品加工中最常见的工艺之一,适用于管材、型材、电线电缆包覆等产品的生产,该过程将熔融状态的塑料通过模具挤出,形成所需形状的制品,关键设备包括挤出机、模具和冷却装置,模具的设计直接影响产品的最终尺寸和形状。

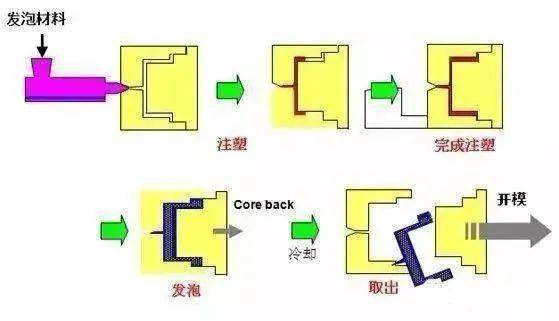

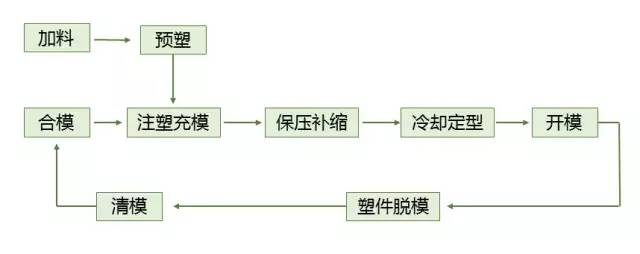

2. 注射成型

注射成型适用于制造高精度、复杂形状的塑料制品,如汽车零部件、电子外壳等,该工艺首先将塑料颗粒加热熔化,然后在高压下注入模具中,待冷却固化后开模取出成品,注射机是该工艺的核心设备,其注射量、温度控制及模具设计对产品质量至关重要。

3. 吹塑成型

吹塑成型主要用于制造中空制品,如饮料瓶、桶等,该过程包括将熔融塑料挤入模具形成管状坯料,然后吹入压缩空气使其膨胀贴合模具内壁,冷却后脱模即得成品,此工艺的关键在于模具设计和气体控制系统的精确性。

三、后处理与表面处理

1. 退火与调质

对于某些塑料制品,如PC(聚碳酸酯)制品,在成型后需进行退火处理以消除内应力,提高产品的耐热性和抗冲击性,退火过程中需控制温度和时间,避免过度加热导致产品变形或损坏。

2. 表面处理

为了提高塑料制品的美观性和功能性,常需进行表面处理,如喷涂、电镀、印刷等,这些处理不仅能增加产品的装饰性,还能提高其耐腐蚀性、耐磨性和防滑性等,喷涂和印刷技术广泛应用于包装行业;电镀则多用于提高金属质感或导电性能的部件。

四、质量检测与包装

1. 质量检测

质量检测是确保塑料制品符合设计要求和客户期望的关键环节,它包括尺寸检查、外观检查(如有无裂纹、色差)、物理性能测试(如拉伸强度、冲击韧性)和化学性能测试(如耐腐蚀性),现代检测技术如X射线检测、超声波检测等的应用,大大提高了检测的准确性和效率。

2. 包装与运输

完成质量检测后的产品需进行适当的包装以保护其不受损坏并便于运输,包装材料的选择需考虑产品的特性、运输方式和储存环境等因素,常见的包装方式有纸箱包装、塑料袋包装和托盘包装等,对于易碎或高价值的制品,还需进行防震包装和防潮处理。

五、环保与可持续发展考量

随着全球对环境保护意识的增强,塑料制品加工过程中的环保和可持续发展问题日益受到重视,这包括使用可回收或生物降解材料、优化能源利用(如采用节能设备)、减少废弃物产生(如通过设计减少材料浪费)以及建立有效的回收体系等措施,企业应积极响应“绿色制造”的号召,通过技术创新和流程改进,实现塑料制品加工的可持续发展目标。

塑料制品加工工艺流程是一个集原料选择、成型、后处理及质量检测于一体的复杂系统,每一步骤都需精心设计和严格操作,以确保最终产品的质量和性能满足要求,面对日益严峻的环境挑战,行业应不断探索和实践环保和可持续发展的新路径,通过技术创新和流程优化,塑料制品加工行业不仅能够继续发挥其在现代生活和经济中的重要作用,还能为建设一个更加绿色、可持续的世界贡献力量。

京公网安备11000000000001号

京公网安备11000000000001号 冀ICP备15021549号-7

冀ICP备15021549号-7

还没有评论,来说两句吧...