在当今快速发展的制造业中,塑料制品因其轻质、耐用、成本低廉及可塑性高等特点,广泛应用于日常生活的各个领域,从电子产品外壳到汽车零部件,从医疗器械到包装材料,塑料制品几乎无处不在,而这一切的背后,离不开注塑加工技术的支持与产品设计的创新,本文将探讨塑料制品注塑加工与产品设计之间的紧密联系,以及如何通过两者的创新融合,推动行业向更高效、环保、智能的方向发展。

一、注塑加工技术:塑造未来的基石

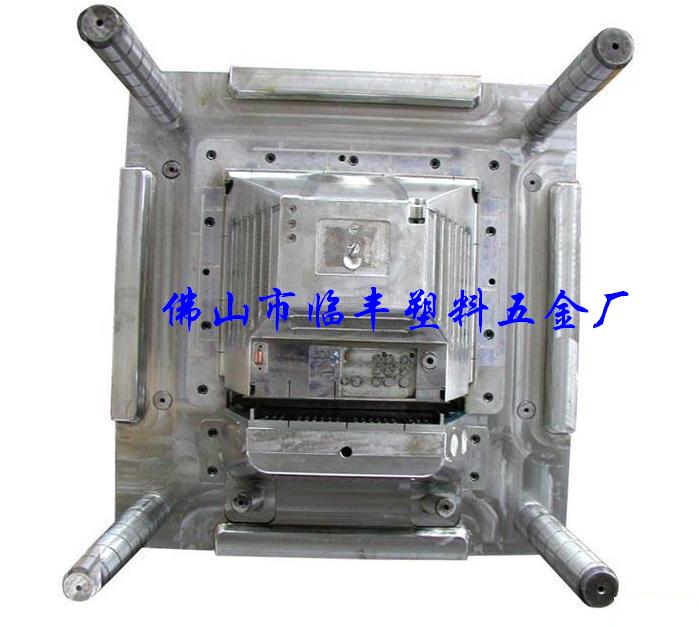

注塑加工是塑料制品生产中最为常见且关键的一环,它通过将熔融状态的塑料注入预先设计好的模具中,待冷却后脱模得到所需形状的制品,这一过程不仅要求高精度的控制技术,还涉及材料科学、机械工程、自动化控制等多个领域的交叉应用,随着技术的进步,现代注塑机已能实现高速、高效、低能耗的注塑作业,大大提高了生产效率和产品质量。

二、产品设计创新:塑造价值的灵魂

在注塑加工的链条中,产品设计是决定产品最终形态与功能的核心环节,一个优秀的产品设计不仅需要满足用户需求,还要考虑材料的可加工性、生产成本、环境影响等多方面因素,随着消费者对产品外观、性能及环保要求的日益提升,产品设计正朝着更加个性化、智能化、可持续的方向发展,采用轻量化设计减少材料使用,利用可回收材料减少环境污染,以及通过3D打印技术实现复杂结构的快速原型制作等,都是当前产品设计创新的热点。

三、注塑加工与产品设计的协同创新

1、数字化设计与模拟:借助CAD/CAM/CAE等数字化工具,设计师可以在虚拟环境中完成产品的设计与优化,通过模拟注塑过程预测潜在问题,如填充不足、缩水、翘曲等,从而在前期阶段就进行改进,减少试模次数和生产成本。

2、智能注塑技术:结合物联网、大数据、人工智能等先进技术,实现注塑过程的智能化控制,通过机器学习算法优化注塑参数,自动调整模具温度、注射压力等,以适应不同材料和复杂结构的需求,提高生产效率和产品质量稳定性。

3、绿色设计与制造:在产品设计阶段就考虑材料的可回收性、生物降解性等环保特性,以及在注塑加工过程中采用低能耗设备、循环水冷却系统等措施,减少能源消耗和废弃物排放,这不仅符合当前全球对可持续发展的要求,也是企业长远发展的必然选择。

4、用户体验与功能创新:产品设计还需紧密围绕用户需求展开,通过注塑技术实现产品的多功能性、易用性和美观性,利用超薄壁注塑技术制作超轻薄的智能手机外壳,或通过复杂模具设计实现多色一体成型的产品外观,提升产品的市场竞争力。

四、未来展望:智能与绿色的双重驱动

随着技术的不断进步和消费者需求的升级,塑料制品的注塑加工与产品设计将更加注重智能化和绿色化的发展趋势,我们可以预见:

高度定制化生产:借助3D打印和数字孪生技术,实现小批量、多品种的快速定制生产,满足个性化消费需求。

全生命周期管理:从产品设计到回收处理,建立全生命周期的环保管理体系,推动塑料制品的循环利用和资源高效利用。

人工智能深度应用:AI将在注塑加工中发挥更大作用,从原料配比优化到工艺参数调整,甚至到质量检测和故障预测的全面智能化管理。

塑料制品的注塑加工与产品设计是相辅相成、相互促进的两个方面,通过两者的创新融合,不仅能够推动制造业的转型升级,还能为构建绿色、智能、可持续的未来贡献力量,面对挑战与机遇并存的未来,行业内外应携手合作,共同探索更加高效、环保的塑料制品生产新路径。

京公网安备11000000000001号

京公网安备11000000000001号 冀ICP备15021549号-7

冀ICP备15021549号-7

还没有评论,来说两句吧...