在当今医疗科技飞速发展的时代,医用塑料制品作为医疗器械和医疗用品的重要组成部分,其质量与性能直接关系到患者的健康与安全,医用塑料制品加工,作为连接原材料与高端医疗设备的桥梁,不仅要求高度的技术精度,还必须严格遵守医疗行业的严格标准与法规,本文将深入探讨医用塑料制品加工的各个环节,包括原材料选择、生产工艺、质量控制以及未来发展趋势,旨在展现这一领域如何通过技术创新与严格管理,确保每一件产品的安全与高效。

一、原材料的选择:安全为先

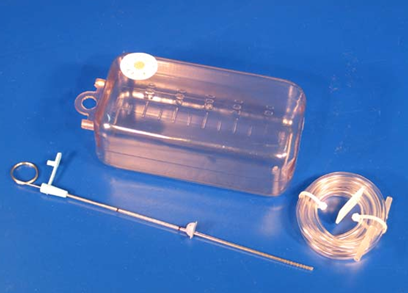

医用塑料制品的原材料选择是整个加工过程的第一步,也是至关重要的一环,不同于普通塑料制品,医用塑料必须满足高纯度、低毒性、良好的生物相容性以及优异的物理化学性能等要求,常见的医用塑料原料包括聚乙烯(PE)、聚丙烯(PP)、聚氯乙烯(PVC)、聚氨酯(PU)以及医用级不锈钢等,聚乙烯和聚丙烯因其良好的化学稳定性和生物相容性,被广泛应用于输液器、导管、注射器等产品的制造中。

在选择原材料时,厂家需对供应商进行严格筛选,确保其具备ISO认证、FDA(美国食品药品监督管理局)或CE(欧洲合格认证)等国际认可的资质,同时对原材料进行严格的入厂检验,包括成分分析、微生物检测及有害物质残留检测等,确保每一批原料都符合医疗级标准。

二、生产工艺:精益求精

医用塑料制品的加工工艺复杂而精细,主要包括原料预处理、成型、后处理及灭菌等几个关键步骤。

1、原料预处理:为确保塑料制品的纯净度和稳定性,原料需经过严格的干燥、混合和过滤处理,这一过程能有效去除原料中的水分、杂质及挥发性物质,防止在加工过程中产生气泡或色斑等问题。

2、成型:成型技术包括注塑、吹塑、挤出等,注塑成型因其高精度和良好的重复性,在医用塑料制品加工中应用最为广泛,通过精确控制温度、压力和注射速度,可以生产出形状复杂、尺寸精确的部件,如一次性针头、手术器械手柄等。

3、后处理:成型后的产品需进行修整、抛光等处理,以去除毛刺和飞边,提高产品表面质量,部分产品还需进行表面涂层或镀膜处理,以增强其耐腐蚀性、润滑性或生物相容性。

4、灭菌:医用塑料制品在最终使用前必须经过严格的灭菌处理,以消除任何可能存在的微生物污染,常用的灭菌方法包括辐射灭菌(如γ射线)、化学灭菌(如环氧乙烷)和湿热灭菌(如高压蒸汽),每种方法的选择需根据产品特性和灭菌要求进行严格考量。

三、质量控制:严守标准

在医用塑料制品加工的每一个环节中,质量控制都是不可或缺的环节,从原材料进厂到成品出库,每一步都需进行严格的质量检测与控制,这包括但不限于:

来料检验:对每批原材料进行全面检测,确保其符合标准要求。

过程控制:通过在线监测和定期抽检,监控生产过程中的温度、压力、时间等关键参数,确保生产过程稳定可靠。

成品检验:对成品进行外观检查、尺寸测量、性能测试及微生物检测等,确保产品符合医疗标准及客户要求。

包装与标识:采用符合医疗要求的包装材料和标识系统,确保产品在运输和使用过程中的可追溯性和安全性。

四、未来发展趋势:创新与智能化并进

随着科技的进步和医疗需求的不断升级,医用塑料制品加工领域正朝着更加智能化、个性化和环保的方向发展。

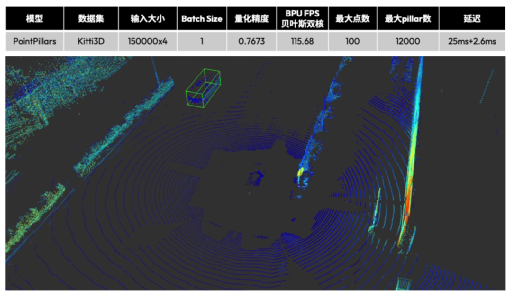

1、智能化生产:利用物联网(IoT)、大数据和人工智能(AI)技术优化生产流程,实现生产过程的自动化和智能化管理,通过AI预测性维护减少设备故障率,提高生产效率;利用大数据分析优化生产计划,降低库存成本。

2、个性化定制:随着3D打印技术的成熟和普及,个性化定制成为可能,根据患者的具体需求或特定医疗场景的特殊要求,定制化生产医用塑料制品,如定制化假肢、个性化手术器械等,为患者提供更加精准的治疗方案。

3、环保材料与工艺:随着全球对环境保护意识的增强,开发可降解或回收利用的医用塑料材料成为趋势,这不仅有助于减少医疗废弃物对环境的影响,也符合可持续发展的理念,采用更加环保的生产工艺和设备,如水性涂料替代溶剂型涂料,减少VOCs排放。

4、多功能集成:为了提升医疗设备的性能和效率,多功能集成成为新的发展方向,开发集传感器、无线通信等功能于一体的医用塑料部件,使设备能够实时监测患者状态、远程传输数据等,为医生提供更全面的诊疗信息。

医用塑料制品加工是一个集技术、安全与责任于一体的领域,从原材料的选择到最终产品的交付,每一步都需严格遵循医疗行业的标准和法规,随着技术的不断进步和需求的日益多样化,医用塑料制品加工将更加注重智能化、个性化和环保化的发展方向,在这个过程中,持续的技术创新与严格的质量控制将是推动该领域持续健康发展的关键所在。

京公网安备11000000000001号

京公网安备11000000000001号 冀ICP备15021549号-7

冀ICP备15021549号-7

还没有评论,来说两句吧...