在当今的工业和日常生活中,塑料制品几乎无处不在,从日常用品如水杯、餐具,到工业应用如管道、电线绝缘层,塑料以其独特的性能和广泛的应用领域,成为了现代社会的“万能材料”,塑料制品的诞生并非一蹴而就,它需要经过一系列复杂而精细的加工过程,从原料的选择、熔融、成型到最终的产品检验,每一步都凝聚着技术和工艺的智慧,本文将带您走进塑料制品加工的世界,探索这一从原料到成品的奇妙旅程。

一、原料的选择与预处理

塑料制品的起点是塑料原料,即聚合物,常见的塑料原料包括聚乙烯(PE)、聚丙烯(PP)、聚氯乙烯(PVC)、聚苯乙烯(PS)以及工程塑料如尼龙(PA)、聚碳酸酯(PC)等,这些原料的选择基于其物理、化学特性的不同,以满足不同产品的需求,PE因其良好的柔韧性和耐化学性常用于包装袋和管道;而PC因其高透明度和耐热性则广泛应用于眼镜片和电子产品外壳。

在加工前,原料通常需要经过预处理以去除杂质、水分和稳定剂等,这包括干燥、过滤和混合等步骤,确保原料的纯净度和均匀性,为后续的加工过程打下良好基础。

二、熔融与塑化

预处理后的原料被送入挤出机或注塑机等关键设备中,在这些设备中,原料被加热至熔融状态,形成可塑的熔体,熔融过程中,塑料分子间的链段运动加剧,使得塑料变得柔软且易于成型。

挤出机是最常见的塑料加工设备之一,它通过螺杆的旋转将熔体推向模具,形成所需的形状,在这个过程中,温度和压力的控制至关重要,它们直接影响产品的质量和性能,过高的温度可能导致产品变色或降解,而压力不足则可能导致产品表面出现缺陷。

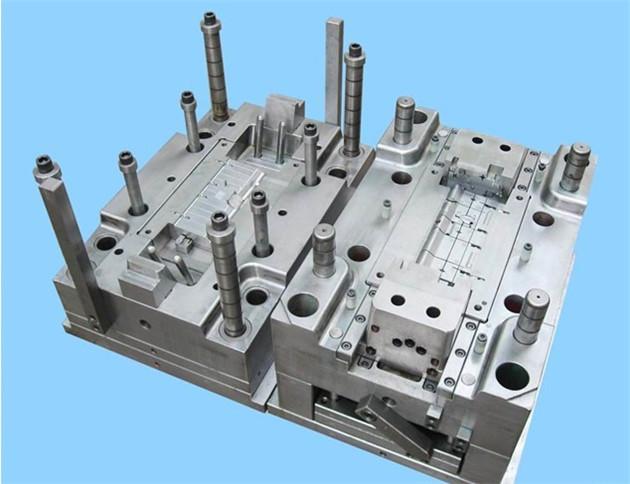

注塑机则是另一种常用的加工设备,它通过高压将熔体注入模具中,冷却后形成精确的形状,注塑过程中,模具的设计和制造精度直接决定了产品的最终形态和尺寸精度。

三、成型与冷却

熔融后的塑料在模具中经过冷却定型,这一过程是决定产品最终形状和性能的关键环节,在模具中,熔体在压力下填充到各个角落并逐渐冷却固化,冷却速率和模具温度的控制对产品的质量和外观至关重要,快速冷却可以生产出高光泽度的产品表面,而缓慢冷却则有助于减少内应力,提高产品的耐冲击性。

对于某些特殊性能要求的塑料制品(如高透明度或高强度),还需要在成型过程中进行特殊的处理或添加增塑剂、填充剂等添加剂来改善其性能,这些添加剂的加入需要在精确的配比和混合条件下进行,以确保最终产品的质量稳定性和一致性。

四、后处理与检验

从模具中取出并冷却定型后的塑料制品还需要经过一系列的后处理和检验步骤,这包括去除毛刺、修整、喷涂(如上色或涂层)、以及进行各种性能测试(如拉伸强度测试、耐热性测试等),这些步骤不仅确保了产品的外观美观和功能完善,也保证了其在使用过程中的安全性和可靠性。

去除毛刺是后处理中的一项重要工作,通过机械或化学方法去除产品表面因成型过程中产生的多余材料,这不仅提高了产品的外观质量,也减少了因毛刺导致的使用中的安全隐患。

喷涂则用于改善产品的外观或增加其功能性(如防滑、防腐蚀),这一过程需要精确控制喷涂材料的选择、喷涂工艺以及干燥和固化条件,以获得均匀、牢固的涂层效果。

性能测试是确保产品质量的重要环节,通过专业的测试设备和方法对产品进行全面的性能评估,包括物理性能(如强度、硬度)、化学性能(如耐腐蚀性)以及环境适应性(如耐候性)等,这些测试结果直接反映了产品的质量和制造商的工艺水平。

五、环保与可持续发展

随着全球对环境保护意识的增强,塑料制品加工行业也面临着前所未有的挑战和机遇,传统的塑料制品在废弃后难以降解,对环境造成了严重污染,开发可回收、可降解的塑料材料以及优化加工过程中的资源利用和减少污染成为了行业发展的新方向。

可回收塑料的加工需要特殊的处理技术来确保回收料的质量和性能不降低,这包括对回收料的严格分类、清洗以及在加工过程中的特殊处理工艺,通过改进产品设计以实现更易回收的结构设计也是当前的研究热点之一。

可降解塑料的开发则是一种更为长远的解决方案,这类塑料在自然环境中能够被微生物分解或光解为无害的物质,从而减少对环境的长期污染,目前可降解塑料的成本较高且部分性能尚不能完全满足传统应用的需求,因此其大规模应用仍需进一步的技术突破和市场推广。

六、未来展望与技术创新

随着科技的进步和环保意识的提升,塑料制品加工行业正经历着深刻的变革,未来几年内,我们可以预见以下几个发展趋势:

1、数字化与智能化:通过引入先进的传感器、机器视觉和人工智能技术,实现生产过程的自动化和智能化控制,提高生产效率和产品质量的一致性。

2、绿色与环保:更加注重环保材料的开发和应用,以及在加工过程中减少能源消耗和废弃物排放的绿色技术将得到更多关注和应用。

3、个性化与定制化:随着消费者对个性化产品需求的增加,3D打印等先进制造技术将在小批量、多品种的生产中发挥更大作用。

4、循环经济:建立和完善塑料制品的回收体系和技术标准,推动塑料制品从“一次性”向“循环利用”转变的循环经济模式发展。

京公网安备11000000000001号

京公网安备11000000000001号 冀ICP备15021549号-7

冀ICP备15021549号-7

还没有评论,来说两句吧...