在当今的日常生活中,塑料制品因其轻便、耐用、易加工和成本效益高等特点,被广泛应用于各个领域,从日常用品到工业制造,无所不在,随着塑料制品的广泛应用,其维修和组装过程中的粘接问题也日益凸显,选择合适的胶粘剂对于确保塑料制品的强度、耐用性和美观性至关重要,本文将深入探讨塑料制品粘接时如何选择最佳胶粘剂,并解析不同胶粘剂的特点、适用场景及使用技巧。

一、塑料粘接的基本原理

塑料的粘接主要依赖于其表面能(Surface Energy)和化学亲和力,表面能是决定液体能否在固体表面铺展的物理量,而化学亲和力则涉及胶粘剂与塑料基材之间的分子间作用力,大多数塑料,如聚乙烯(PE)、聚丙烯(PP)等低表面能材料,由于其表面能较低,直接粘接较为困难,提高塑料表面的润湿性或使用特殊的底漆(Primer)是提高粘接强度的关键。

二、常见塑料胶粘剂类型及其特点

1、环氧树脂胶:环氧胶以其高强度、良好的耐化学性和耐温性而著称,它分为双组分(A/B组分)和单组分形式,双组分环氧胶需要A、B两种组分按比例混合后使用,具有更高的粘接强度和耐久性;单组分环氧胶则更为便捷,但固化时间较长且强度略低,环氧胶适用于大多数塑料,尤其是对ABS、PC等高表面能塑料有极佳的粘接效果。

2、聚氨酯胶(PU):聚氨酯胶具有优异的弹性、耐磨性和耐油性,适合于需要承受一定应力的塑料部件,它分为反应型(湿气固化)和非反应型(溶剂型)两种,反应型聚氨酯胶通过湿气固化,无需额外加热,适合于各种复杂形状的塑料粘接;非反应型则需在特定溶剂中稀释后使用,适用于要求快速粘接的场合,聚氨酯胶特别适合于汽车内饰件、鞋材等领域的粘接。

3、丙烯酸酯胶:这类胶水干燥快,操作方便,对多种塑料如ABS、PS、PC等有良好的粘接效果,其特点是透明度高、耐候性好,但耐温性和耐化学性相对较弱,丙烯酸酯胶适用于要求快速修复或装配的场合,如电子产品外壳的粘接。

4、瞬间胶(如氰基丙烯酸酯):这类胶水俗称“502”,以其快速固化著称,常用于小面积或精密部件的临时固定,虽然其强度高,但易白化(固化过程中产生白雾),且对某些塑料如聚乙烯、聚丙烯的粘接效果不佳,瞬间胶适合于紧急修补或小件组装。

5、热熔胶:热熔胶是一种通过加热熔化后涂布的胶粘剂,操作简便,成本低廉,它适用于低表面能的塑料如PE、PP等,常用于包装、封箱等场合,其粘接强度和耐久性相对较低,不适合承受较大应力的应用场景。

三、选择胶粘剂的考量因素

1、基材类型:不同塑料具有不同的表面能和化学性质,选择胶粘剂时应首先考虑基材类型,对于低表面能的PE、PP等材料,需使用特殊的底漆或处理剂来提高其润湿性。

2、使用环境:考虑胶粘剂在特定环境下的稳定性,如耐温性(最高工作温度)、耐化学性(对酸、碱、溶剂等的抵抗能力)、耐水性等,户外使用的塑料制品应选择耐候性好的环氧胶或聚氨酯胶。

3、粘接强度要求:根据应用需求选择合适的胶粘剂,对于需要承受较大应力的结构件,应选用环氧胶或聚氨酯胶以保证足够的粘接强度;而对于一些非结构性的小件组装,瞬间胶或丙烯酸酯胶可能更为经济便捷。

4、操作便利性:考虑胶粘剂的固化速度、是否需要混合、是否易于处理等操作因素,双组分环氧胶虽然强度高,但需要精确的混合比例和较长的固化时间;而瞬间胶则适合于快速应急修补。

5、安全与环保:在选择胶粘剂时,还应考虑其对环境和操作人员的安全性以及是否含有有害物质(如挥发性有机化合物VOCs),环保型胶粘剂如水基环氧、无溶剂聚氨酯等逐渐成为趋势。

四、使用技巧与注意事项

1、表面处理:对于低表面能的塑料基材,使用适当的底漆或溶剂进行表面清洗和活化是提高粘接强度的关键步骤,确保基材表面干净、无油污、无水分。

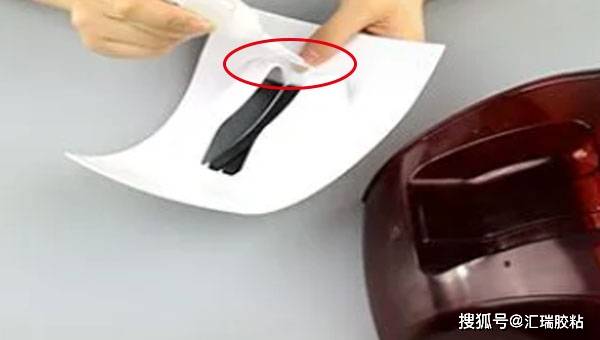

2、混合与施用:对于双组分胶粘剂,严格按照推荐的比例混合A、B组分,并确保充分搅拌均匀,施用时注意控制用量,避免产生气泡或过多溢胶。

3、固化条件:根据所选胶粘剂的说明进行固化处理,有些胶粘剂需要特定的温度或湿度条件才能完全固化;而有些则需在室温下自然固化即可,确保在完全固化前避免移动或施加外力。

4、安全措施:使用任何化学产品时都应采取适当的安全措施,如佩戴手套、口罩和护目镜以防止化学品接触皮肤或眼睛;在通风良好的环境下操作以减少有害气体的吸入风险。

选择合适的胶粘剂对于塑料制品的维修和组装至关重要,了解不同类型胶粘剂的特点、适用场景及操作要求,结合具体的应用需求和环境条件进行选择,是确保粘接效果和持久性的关键,通过合理的表面处理、精确的施用和适当的固化条件,可以最大限度地发挥胶粘剂的性能潜力,使塑料制品的粘接既美观又耐用,在追求高效与便捷的同时,也不应忽视安全与环保的重要性,选择符合环保标准的胶粘剂产品是未来发展的趋势所在。

京公网安备11000000000001号

京公网安备11000000000001号 冀ICP备15021549号-7

冀ICP备15021549号-7

还没有评论,来说两句吧...