在当今社会,塑料制品因其轻便、耐用、成本低廉等特性,广泛应用于日常生活、工业生产及包装运输等多个领域,塑料制品的材质多样,其耐热性也各不相同,这直接关系到其在烘干过程中的温度控制,本文旨在探讨塑料制品在烘干过程中为何温度不能超过100度,以及这一规定背后的科学原理和实际应用。

塑料的耐热性:从分子结构说起

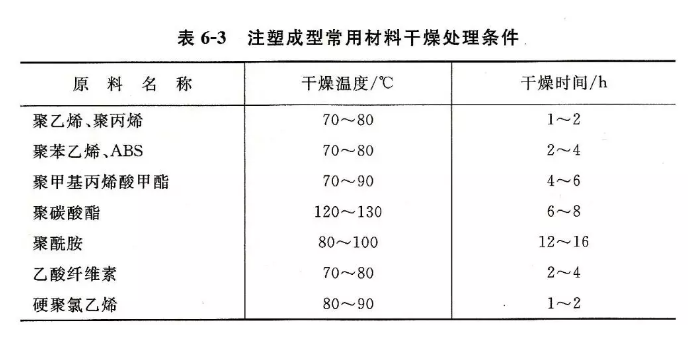

塑料的耐热性主要取决于其分子结构和化学组成,大多数塑料由聚合物链构成,这些链在高温下容易发生热降解或热氧化反应,导致分子链断裂、性能下降甚至完全失效,聚乙烯(PE)、聚丙烯(PP)等通用塑料的耐热性相对较低,其连续使用温度通常不超过80度;而一些高性能工程塑料如聚酰胺(尼龙)、聚砜(PSF)等,其耐热性较高,但即便如此,其推荐的使用温度也大多限制在120度以内。

烘干过程中的“温度陷阱”

在塑料制品的加工和后处理过程中,烘干是一个不可或缺的环节,它旨在去除制品中残留的水分,以防止在后续使用或加工过程中因水分蒸发而产生的气泡、变形等问题,如果烘干温度过高,尤其是超过塑料制品的耐热极限,就会引发一系列不良后果:

1、热降解:高温导致塑料分子链断裂,分子量下降,制品的物理性能和机械性能显著降低,如强度、硬度、韧性等。

2、变色和老化:高温加速了塑料的氧化反应,导致制品表面变色、变黄甚至变脆。

3、释放有害物质:某些塑料在高温下会释放出小分子挥发物,如增塑剂、添加剂等,这些物质对人体健康和环境都有潜在危害。

4、缩短使用寿命:高温处理会加速塑料的老化过程,导致制品的预期使用寿命大幅缩短。

100度的“安全线”

基于上述原因,将塑料制品在烘干过程中的温度控制在100度以内,成为了一个重要的“安全线”,这一温度设定主要基于以下几点考虑:

通用适用性:对于大多数通用塑料而言,100度是一个相对安全的温度阈值,能够避免大部分因高温引起的质量问题。

成本效益:在保证产品质量的前提下,较低的烘干温度可以减少能源消耗和设备磨损,从而降低生产成本。

环保考量:避免因高温处理而产生的有害物质释放,有助于保护环境和操作人员的健康。

实际应用中的注意事项

尽管100度被视为一个普遍适用的指导原则,但在具体应用中还需根据不同塑料制品的特性和使用要求进行适当调整。

了解材质:在烘干前应仔细阅读并理解塑料制品的材质说明和耐热性数据,必要时可进行小规模试验以确定最佳烘干条件。

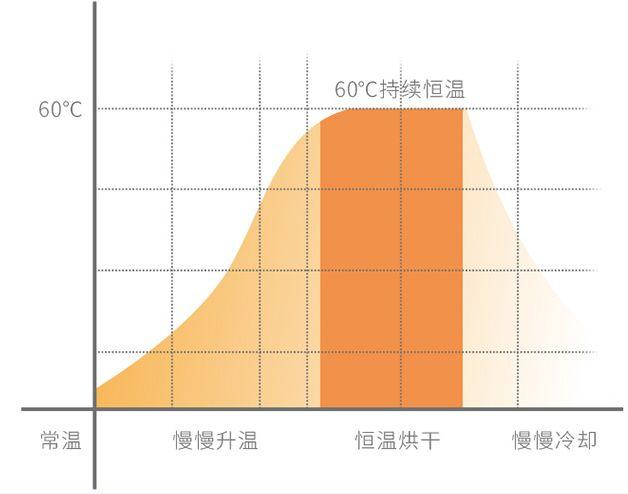

控制时间:即使温度控制在100度以内,过长的烘干时间也可能导致热降解,合理控制烘干时间同样重要。

使用专用设备:采用具有温控精确、均匀的烘干设备,可以有效减少因局部过热而导致的质量问题。

环境管理:保持烘干环境的稳定性和清洁度,避免灰尘、杂质等对制品的二次污染。

塑料制品在烘干过程中温度不能超过100度这一规定,是基于对塑料材料特性的深刻理解和为确保产品质量、环境保护及操作人员安全的综合考虑,通过科学管理、精确控制烘干条件,我们可以在保证生产效率的同时,最大限度地延长塑料制品的使用寿命和性能稳定性,随着材料科学的不断进步和新型耐高温塑料的开发应用,这一“黄金法则”或许会有所调整,但无论何时何地,对温度的精准控制和对材料特性的尊重始终是确保产品质量的关键所在。

京公网安备11000000000001号

京公网安备11000000000001号 冀ICP备15021549号-7

冀ICP备15021549号-7

还没有评论,来说两句吧...