在当今这个数字化时代,各行各业都在经历着前所未有的变革,而塑料制品行业作为制造业的重要组成部分,其数字化转型的步伐也日益加快,本文将通过一个具体的案例,探讨塑料制品行业如何通过数字化改造实现从传统制造到智能制造的飞跃,以及这一过程中所面临的挑战与机遇。

背景与现状

塑料制品行业以其广泛的用途、高生产效率和相对低廉的成本,在包装、建筑、汽车、电子等多个领域占据着举足轻重的地位,传统的塑料制品生产模式往往依赖于人工操作、经验判断和大量物理样品的试错,这不仅导致生产效率低下,还容易引发质量问题,且难以满足市场对个性化、定制化产品的需求。

案例介绍:某塑料制品企业的数字化改造之旅

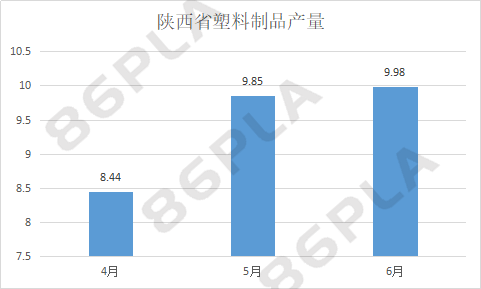

企业概况:某塑料制品企业,成立于上世纪90年代,主要从事塑料包装产品的生产与销售,年产量约5000吨,随着市场竞争的加剧和消费者需求的多样化,企业意识到必须进行数字化转型以提升竞争力。

第一步:引入CAD/CAM系统

企业首先引入了计算机辅助设计(CAD)和计算机辅助制造(CAM)系统,替代了传统的手绘图纸和手工编程,这一举措极大地提高了设计效率和精度,缩短了产品开发周期,设计师可以在CAD软件中快速绘制产品图纸,并通过CAM系统自动生成加工路径,减少了人为错误,提升了生产准备阶段的准确性。

第二步:实施MES系统

企业引入了制造执行系统(MES),实现了生产过程的实时监控和调度,MES系统能够集成生产数据、物料管理、质量控制等多个环节,使生产流程更加透明化、可追溯,通过MES系统,企业能够实时了解生产进度、设备状态和产品质量,及时调整生产计划,有效避免了生产过程中的“瓶颈”问题。

第三步:推广物联网与大数据分析

为了进一步提升生产效率和产品质量,企业开始在生产线上部署物联网(IoT)设备,如智能传感器、RFID标签等,这些设备能够实时收集生产过程中的各种数据,如温度、湿度、压力等,并通过大数据分析平台进行深度挖掘,通过对这些数据的分析,企业能够发现生产过程中的潜在问题,优化工艺参数,甚至预测设备故障,实现预防性维护,大数据分析还帮助企业精准预测市场需求,优化库存管理,减少库存积压和浪费。

第四步:建立智能工厂

在上述基础上,企业进一步向“智能工厂”迈进,通过集成机器人技术、自动化设备和人工智能算法,实现了从原料投放到成品出库的全自动化生产流程,智能机器人负责原料的自动上料、成型、切割和包装等工序,而AI算法则负责优化生产计划、质量控制和异常处理,智能工厂的建立不仅大幅提升了生产效率和质量稳定性,还降低了人力成本和安全风险。

面临的挑战与应对策略

在数字化改造的过程中,该企业也遇到了不少挑战:如初期投资成本高、员工技能培训需求大、数据安全与隐私保护问题等,针对这些挑战,企业采取了以下策略:一是通过政府补助、银行贷款和内部资金调配等方式筹集资金;二是开展大规模的员工培训计划,提升员工对新技术和新系统的接受度和使用能力;三是建立严格的数据安全管理制度和加密技术,确保数据的安全性和隐私性。

成效与展望

经过几年的努力,该塑料制品企业的数字化改造取得了显著成效:生产效率提高了30%,产品不良率降低了20%,客户满意度大幅提升,更重要的是,企业成功转型为一家以数据驱动的智能制造企业,能够快速响应市场变化,灵活调整生产策略,随着5G、云计算、人工智能等技术的进一步发展,该企业将继续探索更多数字化应用场景,如远程运维、智能物流等,以实现更高水平的智能化和数字化转型。

塑料制品行业的数字化改造不仅是技术升级的必然趋势,更是企业转型升级的重要途径,通过引入CAD/CAM系统、实施MES系统、推广物联网与大数据分析以及建立智能工厂等措施,企业能够显著提升生产效率、产品质量和市场竞争力,虽然过程中会遇到诸多挑战

京公网安备11000000000001号

京公网安备11000000000001号 冀ICP备15021549号-7

冀ICP备15021549号-7

还没有评论,来说两句吧...