在当今的工业生产和日常生活中,塑料制品因其轻质、耐用、成本低廉、可塑性强等特性,被广泛应用于包装、建筑、交通、电子、医疗等多个领域,从日常用品如水杯、餐具,到高科技产品如智能手机外壳、汽车零部件,塑料制品几乎无处不在,而这一切的背后,离不开一种关键的制造技术——注塑加工,本文将深入探讨塑料制品的广泛应用及其背后的注塑加工技术,解析其工作原理、优势、挑战及未来发展趋势。

一、塑料制品的广泛应用

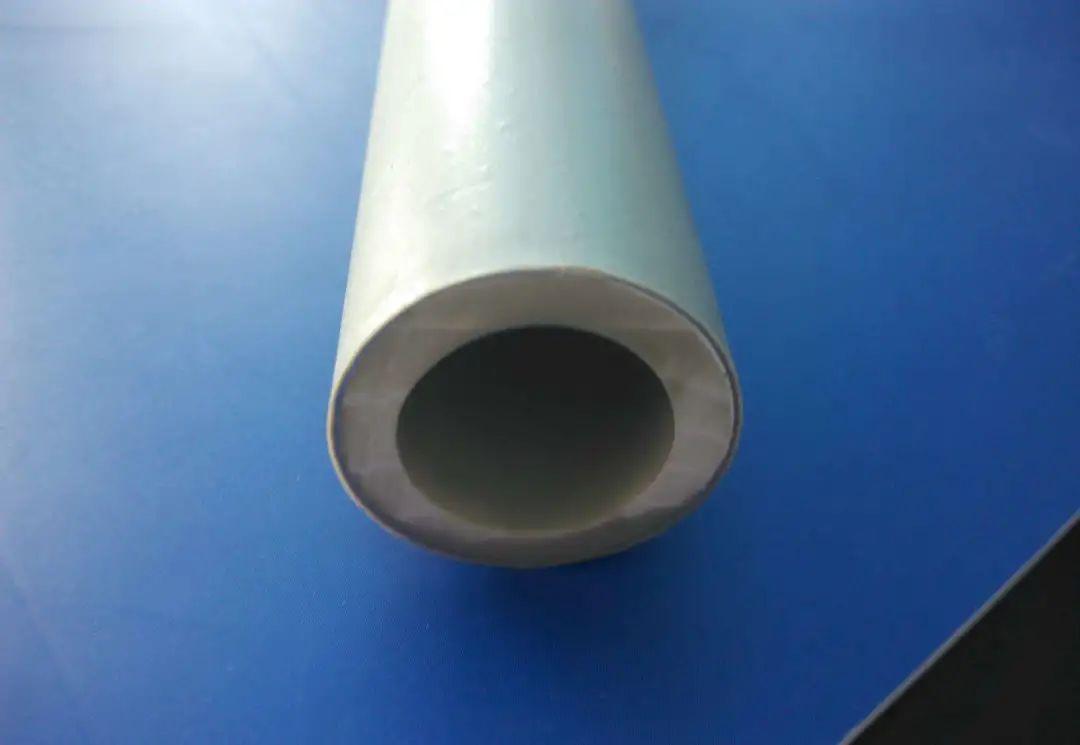

塑料制品之所以能够渗透到我们生活的方方面面,主要得益于其独特的性能优势,塑料具有极佳的耐腐蚀性,能够抵抗多种化学物质的侵蚀,这使得它在食品包装、化工管道等领域得到广泛应用,塑料的轻质特性不仅减轻了产品的重量,还降低了运输成本和能源消耗,这在物流和交通领域尤为重要,塑料的可塑性极强,通过不同的模具设计,可以制造出形状各异、功能多样的产品,满足各种复杂需求。

二、注塑加工技术概述

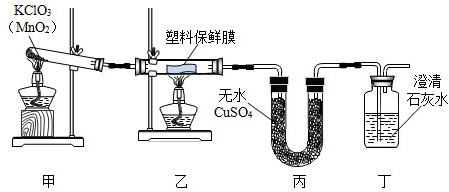

注塑加工是塑料制品生产中一种常用的成型技术,其基本原理是将熔融状态的塑料原料注入到预先设计好的模具中,经过冷却固化后脱模得到所需形状的塑料制品,这一过程涉及原料准备、熔融、注射、冷却和脱模等几个关键步骤。

1、原料准备:根据产品要求选择合适的塑料原料,并进行必要的干燥处理以去除水分和挥发物。

2、熔融:将干燥后的塑料原料送入注塑机加热筒内,通过加热使其熔化为液态。

3、注射:熔融的塑料在高压下通过注塑机的喷嘴注入到闭合的模具中,填充模具型腔并排除其中的空气。

4、冷却:注射完成后,模具被关闭并开始冷却过程,使塑料逐渐固化定型。

5、脱模:冷却至一定程度后,打开模具并取出成型的塑料制品。

三、注塑加工技术的优势

1、高效率:注塑加工能够实现连续自动化生产,大大提高了生产效率和产量。

2、高精度:通过精密的模具设计和控制技术,可以生产出尺寸精确、外观精美的产品。

3、多样化:能够生产出形状复杂、多腔的产品,满足不同行业和市场的需求。

4、成本效益:适合大批量生产,能够显著降低单位产品的生产成本。

5、材料利用率高:相比其他成型方法,注塑加工能更有效地利用原材料,减少浪费。

四、面临的挑战与应对策略

尽管注塑加工技术具有诸多优势,但在实际应用中也面临一些挑战:

1、模具设计与制造:复杂或高精度的模具设计和制造周期长、成本高,且对技术要求高,应对策略包括采用先进的CAD/CAM/CAE技术优化设计,以及提高模具制造的精度和效率。

2、产品质量控制:注塑过程中易出现气孔、缩水、变形等问题,影响产品质量,可通过优化工艺参数、改进模具设计、使用高质量原料等措施来控制。

3、环境与健康问题:部分塑料原料在加工过程中可能产生有害气体或粉尘,对环境和操作人员健康构成威胁,应采取有效的通风和除尘措施,并使用环保型原料以减少污染。

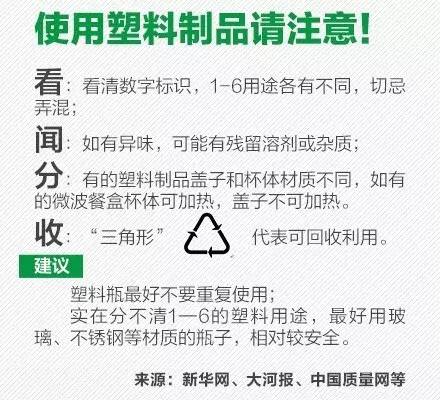

4、回收与再利用:塑料制品的广泛使用也带来了废弃物处理问题,应推广塑料的回收再利用技术,减少环境污染。

五、未来发展趋势

随着科技的进步和环保意识的增强,注塑加工技术也在不断发展和创新:

1、智能化与自动化:引入人工智能、机器人等先进技术,实现更高效、更精准的生产控制。

2、绿色环保:开发使用可降解或低环境影响的塑料原料,减少对环境的污染,改进注塑过程中的废气废料处理技术,实现绿色生产。

3、多功能化:开发具有特殊功能(如导电、导热、阻燃等)的塑料材料,拓宽注塑加工技术的应用领域。

4、短流程与快速成型:发展更快的冷却技术和更短的循环周期,以及基于3D打印技术的快速原型制作和定制化生产。

5、数字化与网络化:利用大数据、云计算等技术优化生产管理,实现远程监控和智能决策。

塑料制品的广泛应用极大地丰富了我们的生活,而注塑加工技术作为其重要的制造手段之一,在推动产业升级和满足市场需求方面发挥着不可替代的作用,面对未来,我们应继续探索注塑加工技术的创新之路,平衡好效率与环保的关系,以实现可持续发展为目标,通过不断的技术革新和绿色生产实践,我们有理由相信,注塑加工技术将在更广阔的领域内绽放出更加璀璨的光芒。

京公网安备11000000000001号

京公网安备11000000000001号 冀ICP备15021549号-7

冀ICP备15021549号-7

还没有评论,来说两句吧...