在塑料制品的加工、生产和应用过程中,应力问题常常成为影响产品质量和性能的“隐形杀手”,应力,即物体内部因外部作用或自身原因而产生的内力,在塑料制品中主要表现为内应力,这种应力不仅会导致制品变形、翘曲、开裂,还会影响其物理、化学及机械性能的稳定性,如何有效去除塑料制品中的应力,成为提升产品质量和延长使用寿命的关键,本文将深入探讨塑料制品应力的成因、危害及有效的去除方法。

一、塑料制品应力的成因

塑料制品的应力主要来源于以下几个方面:

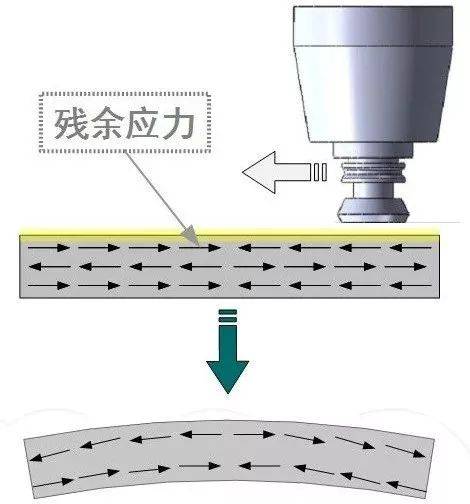

1、加工过程中的热应力:在注塑、吹塑等成型过程中,由于塑料在高温下快速冷却,收缩不均,易在制品内部产生热应力。

2、分子取向应力:在塑料熔融状态下,通过模具时分子链的排列方向与制品的延伸方向不一致,导致分子链在冷却后仍保持一定的取向状态,形成取向应力。

3、残余内应力:包括因材料收缩不均、模具设计不当、脱模剂使用不当等因素引起的残余内应力。

4、环境因素:温度变化、湿度波动等外部环境因素也会对塑料制品的应力状态产生影响。

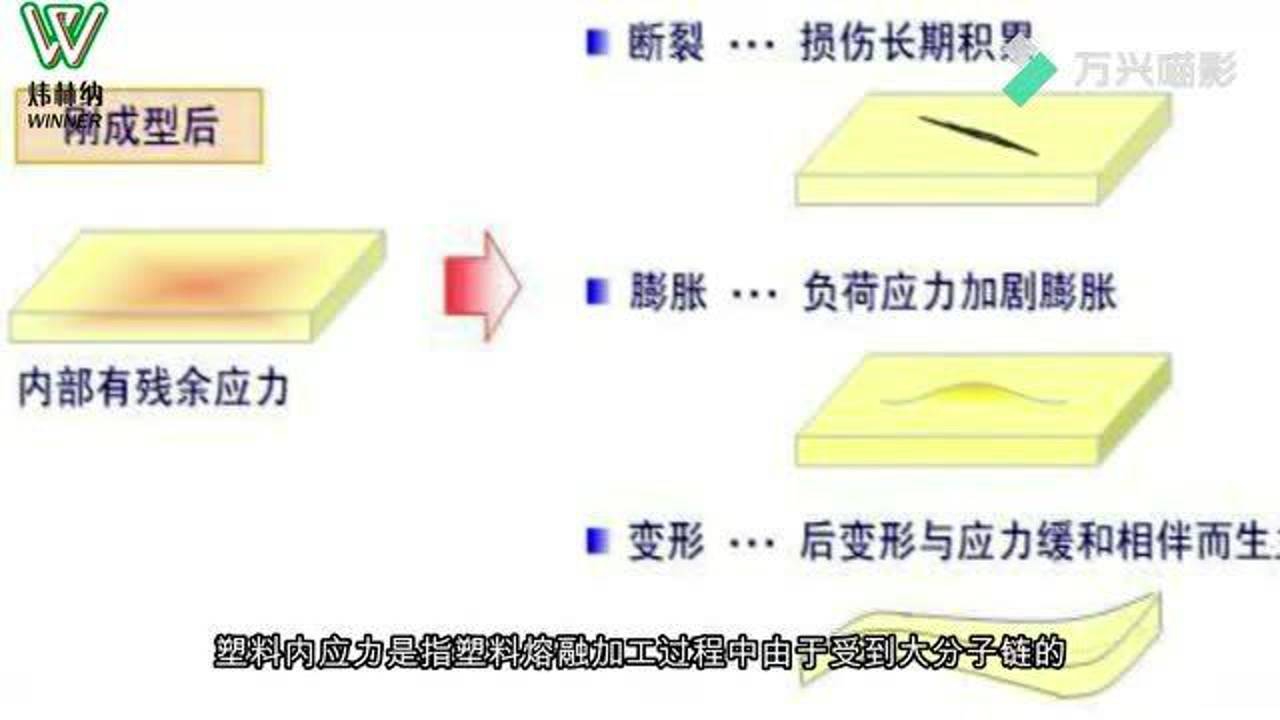

二、应力的危害

1、外观缺陷:如翘曲、扭曲、表面凹陷等,影响产品的外观质量。

2、性能下降:应力集中的区域容易发生开裂,降低制品的机械强度和耐久性。

3、尺寸不稳定:长期应力作用下,制品尺寸可能发生变化,影响装配和使用效果。

4、加速老化:应力会促进塑料的老化过程,缩短其使用寿命。

三、去除应力的方法

针对上述成因和危害,目前常用的去除塑料制品应力的方法主要包括以下几类:

1、热处理法:通过加热使塑料内部分子重新排列,释放残留应力,常见的热处理方法有退火处理和热风循环处理,退火处理是将制品加热至玻璃化温度以上,保持一段时间后缓慢冷却;热风循环处理则是利用热风循环设备对制品进行均匀加热和冷却,以降低内应力。

2、振动法:利用振动波使塑料内部分子产生共振,促进应力的释放,这种方法常用于注塑件和吹塑件的后期处理,可以有效减少因分子取向引起的内应力。

3、压力处理法:通过施加外部压力使塑料内部应力得到平衡或释放,在模具设计中采用合理的脱模斜度,减少脱模时对制品的拉扯力;或者使用压力机对制品进行局部或整体加压处理。

4、化学处理法:利用化学试剂与塑料分子发生反应,改变其内部结构,从而降低或消除应力,这种方法通常需要精确控制化学试剂的种类、浓度和反应条件,以避免对制品造成损害。

5、自然老化法:将制品放置在自然环境中一段时间,让其在温度、湿度等自然因素的影响下逐渐释放内应力,虽然这种方法耗时较长,但无需额外设备,成本低廉,适用于小批量或非紧急情况下的处理。

6、优化设计和工艺:从源头上减少应力的产生是最为根本的方法,包括优化模具设计、改进注塑工艺参数(如注射速度、保压时间)、选择合适的材料等,通过科学合理的设计和工艺控制,可以有效降低加工过程中产生的应力。

四、结语

塑料制品应力的去除是一个综合性的技术问题,涉及材料科学、加工工艺、环境因素等多个方面,通过上述方法的合理应用和组合,可以显著提高塑料制品的质量和稳定性,值得注意的是,每种方法都有其适用范围和局限性,且不同材料和制品可能需要不同的处理策略,在实际操作中应结合具体情况进行选择和优化,以达到最佳的处理效果,随着科技的发展和新材料的不断涌现,未来将有更多高效、环保的应力去除技术出现,为塑料制品的加工和应用带来更多可能。

京公网安备11000000000001号

京公网安备11000000000001号 冀ICP备15021549号-7

冀ICP备15021549号-7

还没有评论,来说两句吧...