在当今这个科技飞速发展、生活日新月异的时代,塑料制品已经渗透到我们生活的方方面面,从日常用品到高科技产品,从家居装饰到医疗设备,塑料制品无处不在,塑料制品的制造过程并不像我们日常使用它们时那样简单直观,它是一个复杂而精细的工艺流程,涉及原料的选择、加工、成型、后处理等多个环节,本文将带您走进塑料制品制造的世界,一探其从原料到成品的奇妙旅程。

一、塑料的起源与分类

塑料的发明可以追溯到20世纪初,其最初是由美国化学家莱奥·贝克兰德在1907年通过化学方法合成的,自那时起,塑料因其轻便、耐用、易加工等特性迅速成为工业和日常生活中不可或缺的材料,根据不同的化学成分和性质,塑料可以分为以下几类:

1、热塑性塑料:如聚乙烯(PE)、聚丙烯(PP)、聚苯乙烯(PS)等,这类塑料在加热后可以塑形,冷却后保持形状。

2、热固性塑料:如环氧树脂、酚醛塑料等,这类塑料一旦加热固化后,无法再次塑形。

3、工程塑料:如聚酰胺(尼龙)、聚碳酸酯(PC)等,具有优异的力学性能和耐热性,常用于汽车、电子等领域。

4、特种塑料:如氟塑料、硅橡胶等,具有特殊的化学稳定性和耐高温性能,广泛应用于高端科技和医疗领域。

二、原料的选择与预处理

塑料制品的制造首先需要选择合适的原料,根据产品的用途和性能要求,选择合适的塑料树脂是至关重要的,食品包装袋通常使用无毒的聚乙烯或聚丙烯;而汽车保险杠则可能采用耐冲击的聚氨酯或聚丙烯。

原料选定后,还需进行一系列的预处理工作,这包括原料的干燥、粉碎、混合等步骤,聚合物颗粒在加工前需要干燥以去除水分,防止在加工过程中产生气泡或变形;对于颜色或性能有特殊要求的制品,还需将不同种类的树脂或添加剂进行精确混合。

三、塑料的加工与成型

塑料的加工与成型是制造过程中的关键环节,主要包括以下几个步骤:

1、挤出:这是最常见的塑料成型方法之一,适用于管材、型材、电线电缆包覆等产品的生产,在挤出机中,塑料原料经加热熔融后通过模具挤出成所需形状的制品。

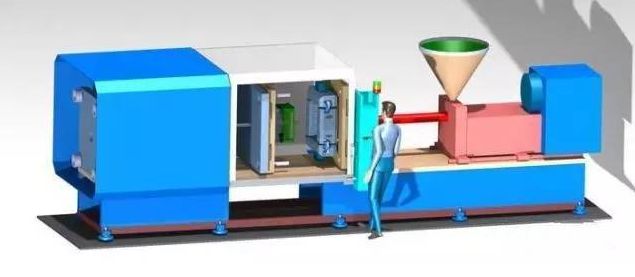

2、注塑:适用于各种小到中等尺寸的塑料制品,如家电外壳、汽车部件等,在注塑机中,熔融的塑料被注入模具内,冷却后形成制品,这一过程需要精确控制温度、压力和时间以确保制品的质量和精度。

3、吹塑:主要用于生产中空制品如瓶子、桶等,将熔融的塑料吹入模具中,通过空气压力使其膨胀成型并冷却定型。

4、压延:适用于薄膜、片材等产品的生产,在压延机中,熔融的塑料通过多个辊筒的挤压和冷却形成连续的薄片或薄膜。

5、热成型:将片材或预成型的坯料加热软化后,在模具中成型为各种容器或包装物。

6、旋转成型:适用于生产大型中空制品如储罐、桶等,将加热熔融的塑料倒入旋转的模具中,通过旋转使塑料均匀分布在模具内壁上并冷却定型。

四、添加剂的应用与作用

为了改善塑料的性能或满足特定的使用要求,通常会在原料中添加各种添加剂,常见的添加剂包括:

增塑剂:增加塑料的柔韧性和可塑性。

稳定剂:防止塑料在加工和使用过程中因光、热等因素而降解。

阻燃剂:提高塑料的阻燃性能,减少火灾风险。

颜料和填料:赋予塑料不同的颜色和改善其物理性能(如增强硬度、降低成本)。

抗静电剂:防止塑料表面产生静电积聚。

紫外线吸收剂:保护塑料免受紫外线老化。

这些添加剂的选择和使用量需根据产品的具体要求进行严格控制和测试,以确保最终产品的质量和安全性。

五、后处理与质量控制

完成成型后的塑料制品还需进行一系列的后处理工作以确保其性能和外观符合要求,这包括:

修整与打磨:去除制品表面的毛刺、飞边等缺陷,使其表面光滑平整。

热处理:如退火处理可消除制品的内应力,防止变形或开裂;对于某些热固性塑料还需进行固化处理以确保其性能稳定。

表面处理:如喷涂、电镀等,可提高制品的美观性和耐腐蚀性;对于某些特殊用途的制品还需进行防静电处理或涂覆特殊涂层以增强其功能特性。

质量检测:包括外观检查、尺寸测量、物理性能测试(如拉伸强度、冲击韧性等)以及化学成分分析等,确保每件产品都符合设计要求和安全标准。

京公网安备11000000000001号

京公网安备11000000000001号 冀ICP备15021549号-7

冀ICP备15021549号-7

还没有评论,来说两句吧...