在当今社会,塑料制品已成为我们日常生活中不可或缺的一部分,从日常用品到工业应用,塑料以其独特的性能和广泛的应用领域,深刻地影响着我们的生活方式和经济发展,塑料制品的制造过程并不为大多数人所熟知,它是一个集原料选择、加工工艺、质量控制和环保考量于一体的复杂过程,本文将深入探讨塑料制品制造的各个环节,包括原料选择、加工技术、生产流程以及环保挑战,旨在为读者揭开这一奇妙旅程的神秘面纱。

一、原料选择:奠定基础的关键一步

塑料制品的制造首先从原料的选择开始,塑料的主要原料是石油、天然气等化石燃料通过化学加工得到的聚合物,常见的塑料原料包括聚乙烯(PE)、聚丙烯(PP)、聚氯乙烯(PVC)、聚苯乙烯(PS)和聚碳酸酯(PC)等,这些原料因其不同的物理和化学特性被广泛应用于不同领域,聚乙烯因其良好的柔韧性和耐化学性常用于包装材料;聚氯乙烯则因其优异的电绝缘性和可塑性在电线电缆和管道系统中得到广泛应用。

在选择原料时,除了考虑其性能外,还需关注其来源的可持续性和环保性,近年来,随着对环境保护意识的增强,生物基和可降解塑料如PLA(聚乳酸)、PHA(聚羟基脂肪酸酯)等逐渐受到重视,它们以可再生资源如玉米淀粉、甘蔗等为原料,旨在减少对传统石油基塑料的依赖,降低环境污染。

二、加工技术:塑造未来的关键环节

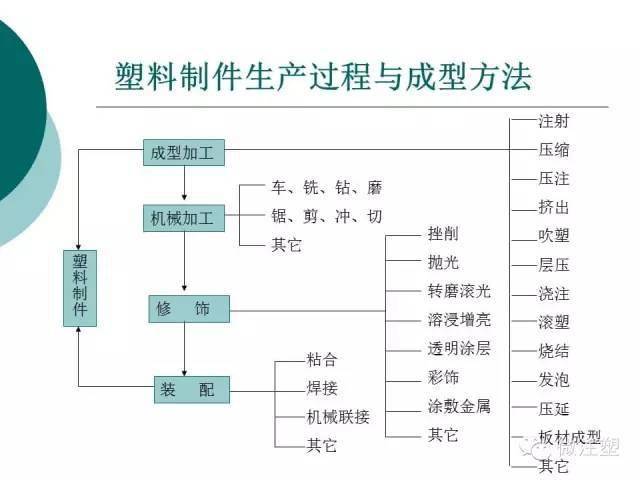

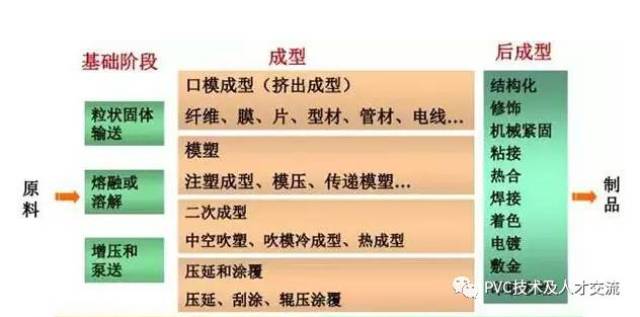

塑料制品的加工技术是决定其最终形态和性能的关键环节,常见的加工技术包括注塑、挤出、吹塑、压延和热成型等。

注塑:适用于制造各种形状复杂、尺寸精确的塑料制品,通过将加热熔化的塑料注入模具中,待冷却后脱模即得成品,这种方法广泛应用于家电外壳、汽车零部件等领域。

挤出:将熔融的塑料通过模具挤压成所需形状的连续制品,如管道、型材等,这种方法生产效率高,适合大规模生产。

吹塑:主要用于制造中空制品如瓶子、桶等,将熔融的塑料在模具中吹胀成型,广泛应用于包装行业。

压延:通过两个相对旋转的辊筒将熔融的塑料压延成薄片或薄膜,常用于生产塑料薄膜、片材等。

热成型:将片材加热软化后,在模具中成型为各种容器或包装物,这种方法灵活多变,适用于多种形状的制品。

三、生产流程:从原料到成品的转化艺术

塑料制品的生产流程大致可以分为以下几个步骤:原料准备、配料混合、塑化熔融、成型加工、冷却定型、修整加工和成品检验。

1、原料准备:对选定的原料进行预处理,如干燥、筛选等,以确保原料的质量和稳定性。

2、配料混合:根据产品要求,将不同种类的原料按比例混合,以调整最终产品的性能。

3、塑化熔融:将混合好的原料加热至熔融状态,通过螺杆挤出机或密炼机等设备实现均匀塑化。

4、成型加工:将熔融的塑料送入模具中进行成型加工,形成所需形状的半成品或成品。

5、冷却定型:成型后的制品需进行冷却定型,以确保其形状稳定和性能达标。

6、修整加工:对冷却后的制品进行修整,如去除毛刺、切割多余部分等,以获得最终产品。

7、成品检验:对成品进行严格的质量检验,包括外观检查、尺寸测量、性能测试等,确保产品符合标准要求。

四、环保挑战与可持续发展策略

尽管塑料制品在提高生活便利性和促进经济发展方面发挥了重要作用,但其废弃物处理不当导致的环境污染问题也日益严重,塑料制品的制造过程中应充分考虑环保因素,采取以下策略:

优化原料配方:减少有害添加剂的使用,增加可回收材料和生物基材料的比例。

提高回收利用率:建立完善的回收体系,鼓励消费者参与塑料回收活动,提高回收率和再利用率。

研发降解技术:开发可降解或生物降解塑料,减少对环境的长期污染风险。

循环利用与再利用:鼓励企业采用循环经济模式,实现废旧塑料的再利用和再生产。

加强法规与监管:制定严格的环保法规和标准,加强对塑料制品生产和废弃物处理的监管力度。

塑料制品制造是一个集科技与工艺于一体的复杂过程,它不仅关乎产品的性能和质量,更与环境保护和社会责任紧密相连,随着科技的进步和环保意识的提升,塑料制品制造正向着更加绿色、可持续的方向发展,通过不断优化原料配方、改进加工技术、加强回收利用和研发新型材料等措施,我们可以更好地平衡经济发展与环境保护的关系,让塑料制品在服务人类社会的同时,也能为地球的可持续发展贡献力量。

京公网安备11000000000001号

京公网安备11000000000001号 冀ICP备15021549号-7

冀ICP备15021549号-7

还没有评论,来说两句吧...